Выбирая ведущие поставщики машин для резки трубок, многие сталкиваются с настоящей головоломкой. Рынок буквально завален предложениями, и как не потеряться в этом многообразии, чтобы найти именно то, что нужно вашему производству? Мне самому приходилось проходить через этот тернистый путь, и скажу честно, это не всегда было гладко. Бывало, покупали оборудование, а потом выяснялось, что оно совершенно не подходит под наши специфические задачи. Вот тогда-то и приходит понимание: скупой платит дважды, а иногда и трижды. Особенно, когда речь идет о технологическом оборудовании, которое должно работать стабильно и безотказно.

Вот, например, у нас на производстве возникла задача по резке нержавеющих труб разного диаметра, причем с высокой точностью и скоростью. Первое, что сделали – начали изучать рынок. Конечно, интернет – наше всё, но сколько там информации, порой противоречивой! Думаешь, вот оно, идеальное решение, а потом выясняется, что это просто красивая обертка. Или менеджеры так расхваливают товар, что хочется верить каждому слову, но опыт подсказывает: лучше перепроверить.

На самом деле, за годы работы с различными поставщиками, я выработал для себя несколько критериев. Это не жесткие правила, скорее, ориентиры, которые помогают мне не ошибиться. Первый и, пожалуй, самый важный – это репутация. Не просто отзывы на сайте, а реальные истории, истории успеха и, если честно, неудач. Можно ли найти независимые обзоры? Готовы ли представители компании предоставить контакты своих клиентов для получения отзывов? Это уже о многом говорит.

Я всегда стараюсь работать с теми, кто не боится прозрачности. Например, компания ООО Вэньчжоу Цзиньюэ Механическое Оборудование, с которой мы недавно начали сотрудничать, всегда готова показать свои станки в работе, дать подробную техническую консультацию, ответить на самые каверзные вопросы. У них, кстати, есть отличный ресурс – jylf.ru, где можно найти много полезной информации о их продукции.

Когда мы говорим о ведущие поставщики машин для резки трубок, то не должны ограничиваться только ценой. Да, бюджет – это, конечно, важно, но не все. Есть еще ряд аспектов, которые я считаю не менее значимыми.

Вот тут начинается самое интересное. Вы купили машину, она работает, и все вроде бы хорошо. Но рано или поздно случается форс-мажор. Или просто нужно заменить какую-то деталь, провести плановое ТО. Вот тут-то и выясняется, насколько надежен ваш поставщик. Есть ли у них собственный сервисный центр? Насколько быстро они реагируют на заявки? Предоставляют ли они обучение для вашего персонала? У нас был случай, когда сломалась одна из критически важных деталей. Пришлось ждать три недели, пока ее доставят из-за границы. Это просто убило наше производство на это время. С тех пор я понял: наличие локального склада запчастей и оперативная техническая поддержка – это не роскошь, а необходимость.

Иногда поставщики предлагают различные пакеты сервисного обслуживания. Стоит ли за это платить? На мой взгляд, да. Особенно если у вас нет собственного отдела, который может справиться с любыми техническими проблемами. Это как страховка. Понятно, что лучше, чтобы она никогда не пригодилась, но знать, что она есть, – уже успокаивает.

Рынок не стоит на месте. То, что было передовым вчера, сегодня уже может быть устаревшим. Поэтому при выборе ведущие поставщики машин для резки трубок, я всегда смотрю на то, насколько компания следит за инновациями. Используют ли они новые технологии? Предлагают ли более эффективные решения?

Например, сейчас очень популярны станки для лазерной резки. Это совершенно другой уровень точности и скорости. Но есть и другие методы, например, плазменная резка, гидроабразивная резка. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от материала, толщины трубы, требуемой точности и, конечно, бюджета.

Я всегда прошу показать мне последние разработки. Даже если я не планирую покупать новое оборудование прямо сейчас, мне интересно знать, что происходит на рынке. Это помогает планировать будущие инвестиции.

Еще один важный момент – это программное обеспечение. Современные станки оснащаются сложными системами управления, которые позволяют оптимизировать процесс резки, уменьшить количество отходов, повысить производительность. Важно, чтобы ПО было интуитивно понятным, не требовало длительного обучения и имело возможность интеграции с другими системами на вашем производстве.

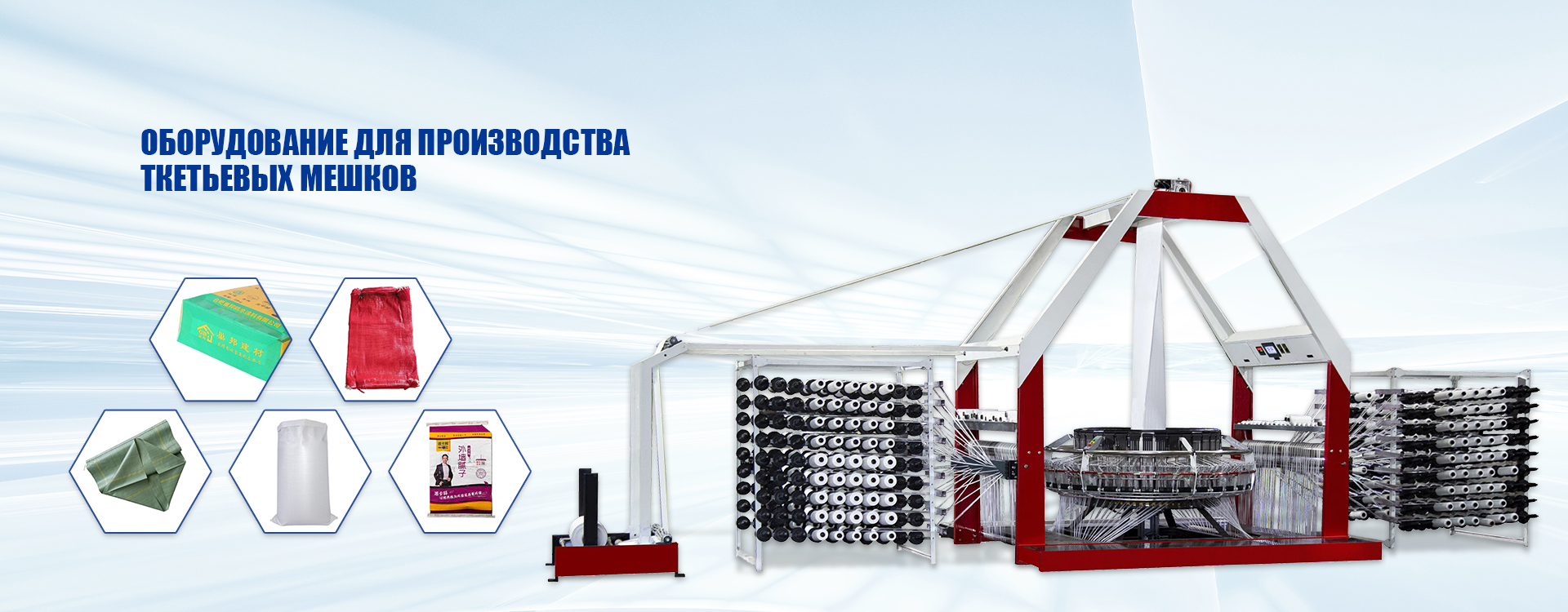

Хороший поставщик предлагает не просто один-два станка, а целый спектр решений. Это может быть оборудование для различных типов резки, для разных диаметров и материалов труб, а также вспомогательное оборудование – загрузчики, системы удаления отходов, системы измерения.

Иногда полезно обратиться к поставщику, который может предложить комплексное решение. Например, если вам нужно не только оборудование для резки, но и для гибки, сварки, обработки концов труб. Это упрощает логистику и позволяет получить более выгодные условия.

Мы, например, когда искали станки для резки, параллельно присматривались к оборудованию для последующей обработки. В итоге нашли поставщика, который смог предложить нам комплект, полностью закрывший наши потребности. Это значительно сэкономило время и нервы.

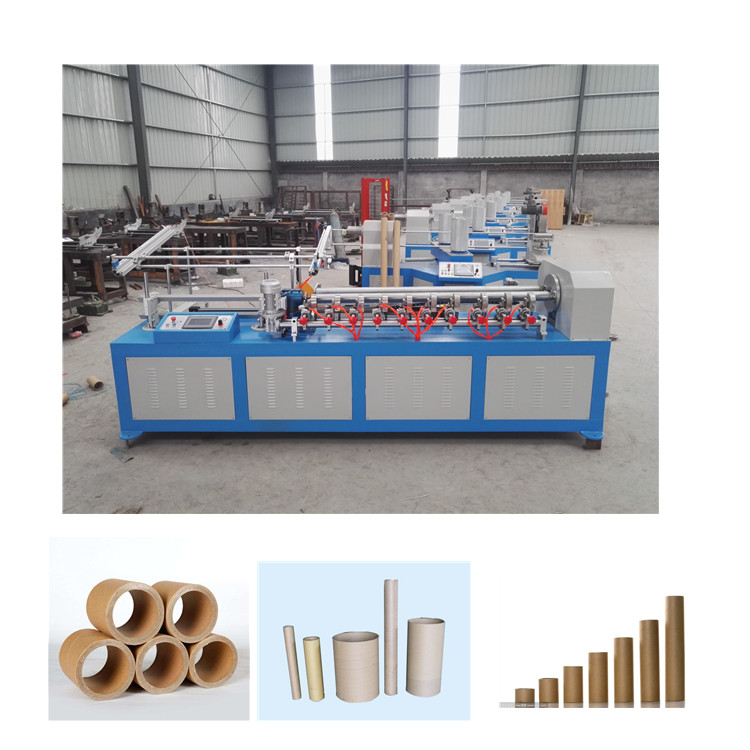

Давайте перейдем к конкретике. Как я уже упоминал, у нас была задача по резке труб из нержавеющей стали. Мы рассматривали разные варианты: от традиционных механических станков до современных лазерных.

Механические станки – это, пожалуй, самый бюджетный вариант. Они используют дисковые пилы или абразивные круги. Преимущества – низкая стоимость, простота эксплуатации. Недостатки – относительно низкая точность, образование заусенцев, шум, пыль. Для нашей задачи – резки нержавейки – это был не лучший выбор, так как требовалась высокая точность и чистота реза.

Плазменные станки – хороший вариант для резки толстых труб. Они используют плазму для расплавления металла. Преимущества – высокая скорость резки, возможность резки толстых материалов. Недостатки – не самая высокая точность, образование окалины, требуются расходные материалы (газ, электроды).

Гидроабразивные станки – это, наверное, самый универсальный вариант. Они режут трубу струей воды с абразивом под высоким давлением. Преимущества – высокая точность, возможность резки любых материалов, отсутствие термического воздействия, что важно для нержавеющей стали. Недостатки – высокая стоимость оборудования и эксплуатации, относительно низкая скорость по сравнению с лазером.

Лазерные станки – на сегодняшний день, пожалуй, самое передовое решение для резки труб. Они обеспечивают высочайшую точность, скорость, чистоту реза. Преимущества – исключительная точность, высокая скорость, минимальное количество отходов, возможность резки сложных форм. Недостатки – высокая стоимость оборудования, более сложные в эксплуатации и обслуживании, требуют квалифицированного персонала.

Мы, после долгих размышлений и консультаций, остановились на лазерном станке. Основные критерии выбора были:

В итоге, мы выбрали станок от ООО Вэньчжоу Цзиньюэ Механическое Оборудование. Их специалисты помогли нам подобрать оптимальную модель, учитывая все наши требования. Мы получили подробные инструкции по эксплуатации и настройке, а также гарантию на оборудование.

К сожалению, на рынке существуют компании, которые больше заботятся о быстрой прибыли, чем о долгосрочных отношениях с клиентами. Как их распознать?

Наши поиски ведущие поставщики машин для резки трубок привели нас к пониманию, что лучшая стратегия – это тщательное исследование, сравнение предложений и, конечно, доверие к тем, кто готов к открытому диалогу.

Помните, выбор оборудования – это инвестиция в ваше будущее. Не торопитесь, задавайте вопросы, проверяйте информацию. И тогда вы обязательно найдете надежного партнера и оборудование, которое будет служить вам верой и правдой долгие годы!

В конечном итоге, главное – это найти баланс между ценой, качеством и сервисом. И, конечно, не забывать о том, что любые технологии устаревают, поэтому важно выбирать поставщиков, которые постоянно развиваются и предлагают самые современные решения.